马上注册,结交更多胶友,享用更多功能!

您需要 登录 才可以下载或查看,没有账号?注册

×

liuhua9 M, R) S v0 F r' c5 N/ ^9 {

硫化 ' t" B1 O) @7 w' w

vulcanization,cure ; n- w1 H' H, K

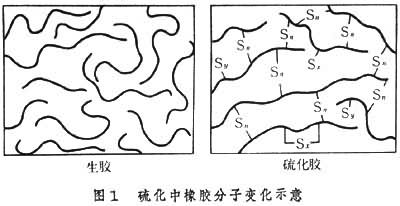

橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。在橡胶的网状结构(图1[硫化中橡胶分子变化示意]

8 d) x ] m* V$ I* ^中,硫磺交联键(其中硫的原子数≥1;而未交联的硫原子数为S或S)的密度,决定着橡胶的硫化程度。后者在工艺实践中,是以胶料宏观的物理机械性能或橡胶粘度的变化来判断的。

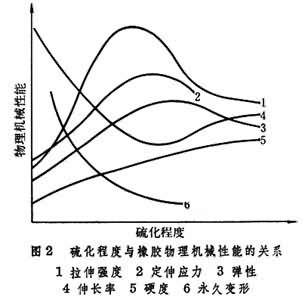

+ }# ~3 t& C9 o! z 过程条件 影响硫化过程的主要因素是硫磺用量、硫化温度及硫化时间。①硫磺用量。其用量越大,硫化速度越快,可以达到的硫化程度也越高。硫磺在橡胶中的溶解度是有限的,过量的硫磺会由胶料表面析出,俗称“喷硫”。为了减少喷硫现象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。②硫化温度。若温度高10℃,硫化时间约缩短一半。由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品一般采用逐步升温、低温长时间硫化。③硫化时间。这是硫化工艺的重要环节。时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度过高(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能(图2[ 硫化程度与橡胶物理机械性能的关系]

( A4 B( _- @! `& y* p硫化方法 按硫化条件可分为冷硫化、室温硫化和热硫化三类。冷硫化可用于薄膜制品的硫化,制品在含有2%~5%氯化硫的二硫化碳溶液中浸渍,然后洗净干燥即可。室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。①直接硫化,将制品直接置入热水或蒸汽介质中硫化。②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。 # [) J0 q1 Q" G& Z. b+ A# ?

上述硫化方法均属于间歇生产,有些长度不限的橡胶制品可以连续硫化,如压出制品的盐浴硫化、沸腾床硫化、微波或高频硫化、胶带及胶板的鼓式硫化机硫化等。除硫磺硫化外,橡胶制品还可采用无硫硫化、高能射线硫化等,但其应用面均有限。

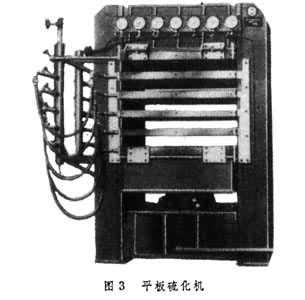

( B( ?- H$ K3 D3 T3 e, e# t 硫化设备 橡胶通用的硫化设备一般可分为硫化罐、平板硫化机、个体硫化机、注压硫化机四大类。硫化罐有立式及卧式之分,前者多用于轮胎外胎的硫化,后者多用于胶管、电缆、胶鞋的硫化;平板硫化机(图3[平板硫化机]

0 S+ f' E( ?% _3 x8 K

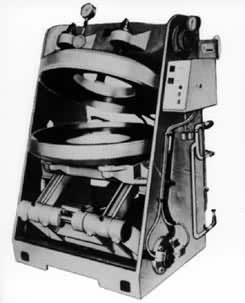

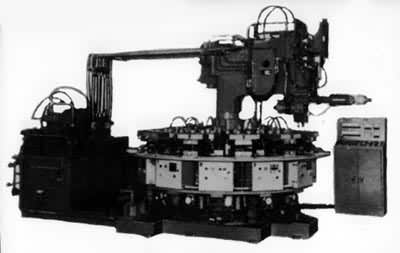

)用于胶板、胶带及部分模型制品的硫化;个体硫化机(图4[ 个体硫化机]

)用于胶板、胶带及部分模型制品的硫化;个体硫化机(图4[ 个体硫化机]

多用于汽车轮胎及力车胎的硫化;注压硫化机(图5[注压硫化机

多用于汽车轮胎及力车胎的硫化;注压硫化机(图5[注压硫化机

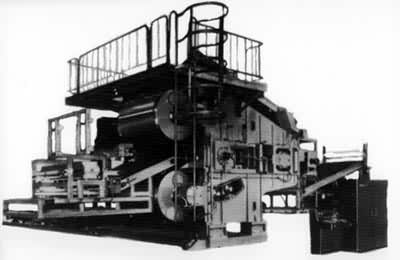

)在胶鞋及密封件生产中应用。对于橡胶模型制品而言,它们的模压、定型及硫化是结合在一起同时进行的。至于长度不限的制品(如胶带、胶布等),可用连续硫化机(图6[连续硫化机])进行生产

)在胶鞋及密封件生产中应用。对于橡胶模型制品而言,它们的模压、定型及硫化是结合在一起同时进行的。至于长度不限的制品(如胶带、胶布等),可用连续硫化机(图6[连续硫化机])进行生产

+ |4 T" P7 W) u; L- f' s$ ]: R! |: G$ j, D6 j, D

5 t# a% ~- C" _. R5 q' Y V3 }

' m" \( L. o9 N1 \本贴已被 作者 于 2007年06月19日 09时19分39秒 编辑过,来源:橡胶技术网www.sto.net.cn |  |手机版|橡胶技术网.

( 沪ICP备14028905号 )

|手机版|橡胶技术网.

( 沪ICP备14028905号 )